En cualquier ámbito de la vida, y por razones obvias en el campo de la ciencia, es importante emplear los mismos términos para referirnos a los mismos conceptos. Los ensayos no destructivos, como ciencia que son, no están ajenos a esta circunstancia, o al menos no deberían estar ajenos a ella.

Por desgracia, en ocasiones, como consecuencia de diversos factores, nos encontramos con que, la terminología que aplica al campo de los ensayos no destructivos es confusa y no siempre se emplea de manera correcta. Algunos de los factores que pueden motivar este hecho son:

- No existir una única documentación escrita en universalmente reconocida como de referencia.

- Existen normativas que definen los términos empleados en los ensayos no destructivos, pero estas son escritas por diferentes expertos y comités técnicos. A veces, falta coherencia y homogeneidad entre todas ellas.

- En ocasiones se emplean en un idioma, términos traducidos de otros idiomas. Una consecuencia de esto es que se traducen términos que en un determinado idioma se dicen de una única manera, por varias palabras. Es decir, que al final existen múltiples maneras de llamar a lo mismo.

- Las especificaciones de los clientes incluyen un apartado de “definiciones” las cuales en ocasiones no son bien utilizadas.

Un ejemplo de una mala traducción “histórica”, es el término aplicable a la radiografía industrial de contraste subjetivo, empleado en muchas ocasiones para referiste a lo que en inglés es subject contrast. En realidad, la traducción correcta de subject contrast es contraste del objeto. Ambos términos existen y aplican al ensayo no destructivo de radiografía industrial, pero el contraste subjetivo se define como la percepción del contraste fotométrico por parte del inspector que observa la radiografía al trasluz con ayuda de un negatoscopio. Sin embargo, contraste del objeto se define como diferencia relativa de transmisión de radiación entre dos zonas dadas del objeto irradiado (UNE-EN 1330 2.90.). Este problema se minimizaría aplicándose bien en el arte de la traducción, para lo cual es fundamental que los traductores de textos técnicos sean conocedores de la materia que traducen, o que trabajen de manera conjunta con técnicos especialistas en la materia a traducir.

Pero también nos encontramos en ocasiones con que existen múltiples maneras de llamar a lo mismo. Este fenómeno se multiplica si tenemos un idioma tan rico como el castellano, y una imaginación tan grande como la del español. Así pues, nos ocurre que a algo que en inglés se le denomina lamination, en castellano llamamos laminación, delaminación u hoja, o por ejemplo lo que en castellano llamamos junta fría o colada interrumpida se dice en ingles cold shut.

A veces, también ocurre que, en ciertas empresas o lugares, se denomina de una determinada manera un cierto concepto o hecho. Seré más concreto. Por ejemplo, nos pasó hace poco que nos encontramos que en una empresa denominaban pliegue, tanto al propio pliegue generado en un tubo durante su fabricación por laminación, como a la costura, generada en este mismo proceso de fabricación. En el fondo, podríamos pensar que podría dar igual, ya que, por ejemplo, la aparición tanto de un pliegue como de una costura en el tubo denota un fallo en la fabricación, y hace que el tubo no se pueda vender tal y como está.

Así pues, si todo el personal de la empresa se entiende, y tiene claro que si aparece lo que denominan “pliegue” (ya sea un pliegue, una costura u otra discontinuidad del proceso de laminación en realidad), y el tubo se segrega del proceso productivo, parece que el problema de usar un término u otro no es tal. Sin embargo, el problema viene cuando se debe informar de este hecho a un tercero, y este, debe disponer sobre el tubo, y por ejemplo decidir si el tubo segregado (bien segregado), se puede usar como está, se puede reparar, o se debe considerar chatarra definitivamente. En este caso, es posible que diferenciar entre pliegue o costura sea importante (o no).

|

|

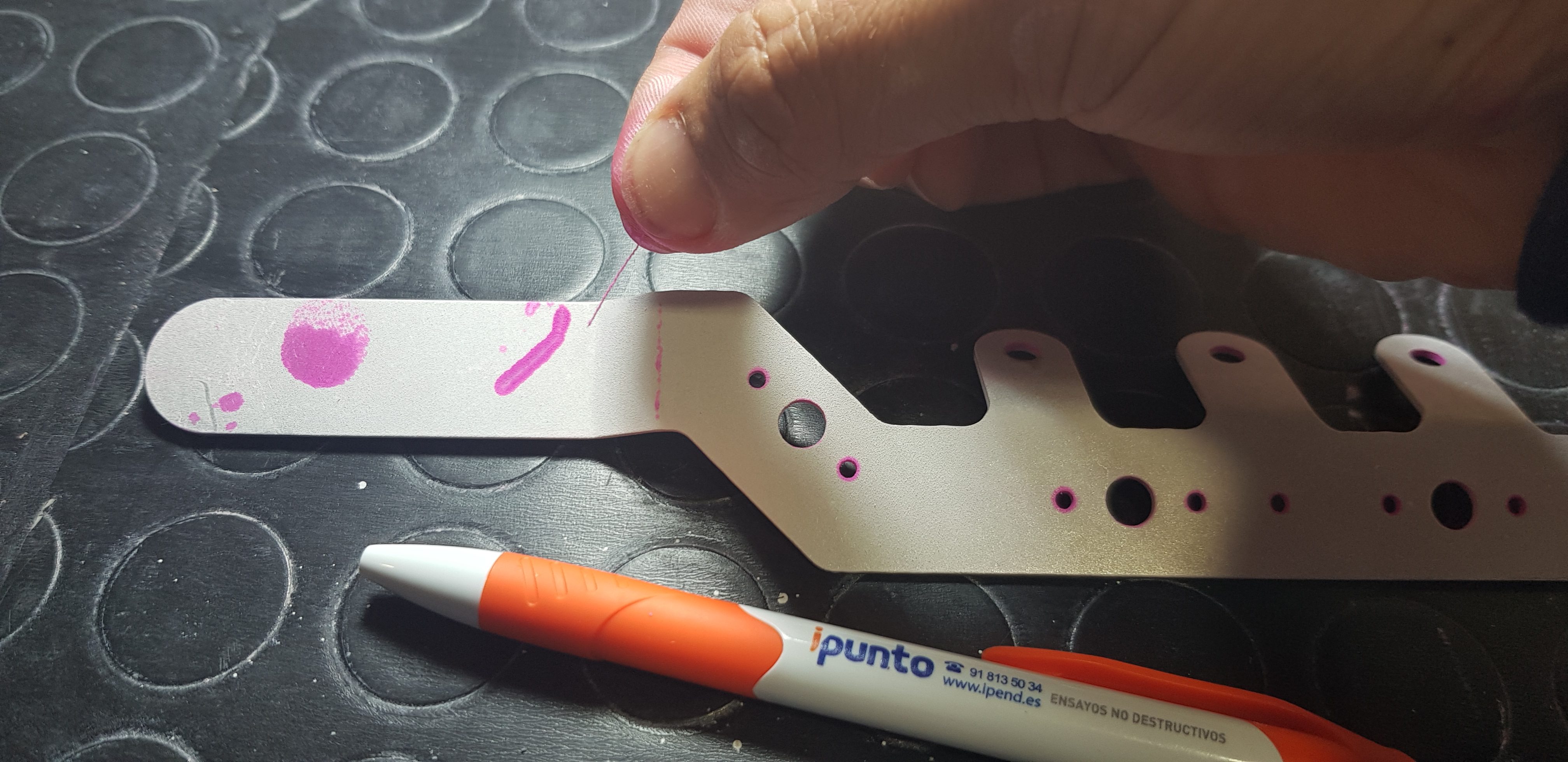

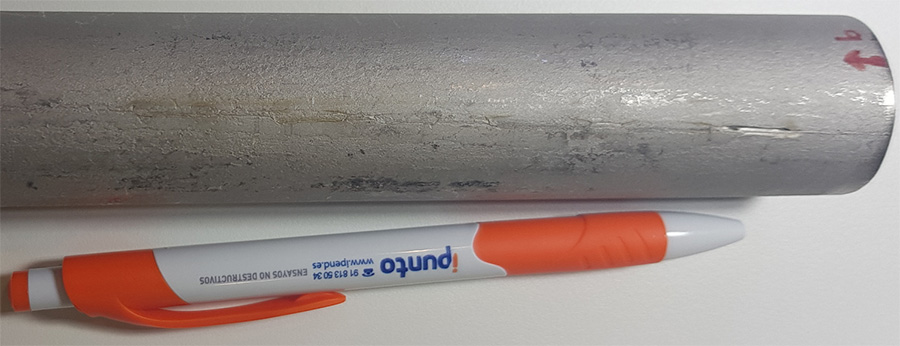

| Imagen 1. Discontinuidades típicas de fabricación de tubos laminados | |

|

|

| Imagen 2. Discontinuidades típicas de fabricación de tubos laminados | |

En la imagen 1 y en la imagen 2, se aprecian tubos laminados que fueron rechazados por tener defectos. En el informe de inspección se reflejaba que estos tubos se rechazaban por presentar en ambos casos “pliegues”, aunque no lo sean.

En definitiva y como punto de partida, el vocabulario en un idioma, y la terminología en una ciencia concreta, deben servir para entenderse, ni más ni menos. Así, por lo tanto, parece lógico pensar que nos encontramos ante la clara conveniencia de tener establecidos un conjunto de términos o vocablos característicos de una determinada profesión, ciencia o material, y esto no es ni más ni menos como define la Real Academia Española la palabra terminología.

La terminología de los ensayos no destructivos se recoge en normas aplicables, las cuales son emitidas por diferentes organismos. Así pues, nos encontramos con que, en ocasiones, existen contradicciones o discrepancias a la hora de definir ciertos términos, en función de que texto leamos. Además de las normas, están los libros de texto de una determinada materia. Ocurre con más frecuencia de la deseada, que los libros de texto definen los términos asociados a los conceptos que desarrollan, de manera diferente entre sí, y de manera no coherente con las citadas normas en las que se recoge la terminología aplicable. También nos encontramos con que, para determinados trabajos concretos, tenemos que aplicar documentación específica del cliente. Esta documentación, tiene habitualmente un campo de “definiciones” las cuales, en ocasiones, no son coherentes con el contenido desarrollado dentro del documento en sí. Por ejemplo, no es raro entre los usuarios de especificaciones aeronáuticas aplicables al método de líquidos penetrantes utilicen sin criterio y en ocasiones parece que, al azar, los términos indicación, discontinuidad y defecto.

En este artículo, queremos ir a la base, y por eso nos queremos centrar en los términos “indicación, imperfección, fallo, discontinuidad, defecto, caracterización, interpretación y evaluación”, y otros asociados a estos principales. El motivo de centrarnos en estos términos por encima de otros es su importancia en la aplicación de los ensayos no destructivos, y la confusión que en ocasiones existe en torno a ellos.

Para el desarrollo del presente artículo, nos hemos basado en lo establecido para estos términos en varios textos y normas, las cuales se citan a continuación:

- ASTM E1316; “Standard Terminilogy for Nondestructivetesting Examinations”

- UNE-EN ISO 9712. “Ensayos no destructivos. Cualificación y certificación del personal que realiza ensayos no destructivos”.

- UNE-EN 1330-2; “Ensayos no destructivos. Terminología. Parte 2: Términos comunes a los métodos de ensayos no destructivos”

- Cuaderno de ASNT “Nonrelevant & false indications”.

- UNE-EN 1330-3; “Ensayos no destructivos. Terminología. Parte 3. Términos utilizados en los ensayos radiográficos industriales”.

- UNE-EN ISO 9934-1; “Ensayos no destructivos. Ensayo por partículas magnéticas. Parte 1: Principios generales”.

- UNE-EN ISO 12707; “Ensayos no destructivos. Ensayo por partículas magnéticas. Terminología”.

- UNE-EN ISO 3452-1; “Ensayos no destructivos. Ensayo por líquidos penetrantes. Parte 1: Principios generales”.

- UNE-EN ISO “Ensayo no destructivo de uniones soldadas. Ensayo mediante partículas magnéticas”.

- “Manuales de estudio” del proyecto Leonardo.

- “Inspección visual. Niveles II y III. El arte de ver y la ciencia de mirar”. Gabriel Delojo Morcillo

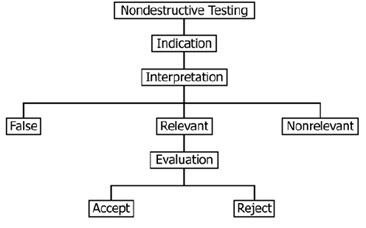

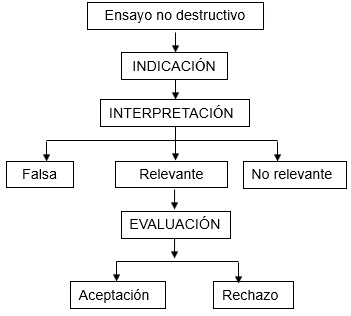

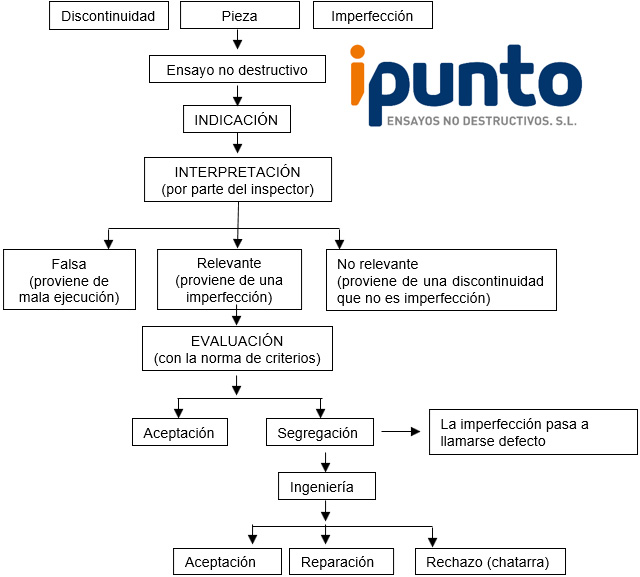

Retomando el objetivo del artículo, ya anticipado en el título del mismo, a continuación, intentaremos aclarar los términos citados ayudándonos como guía del flujograma que se muestra a continuación, sacado de la norma ASTM E1316;

|

|

| Flujograma 1. Etapas de un ensayo no destructivo según la norma ASTM E1316 y traducción. | |

En él, se muestran las etapas básicas de la aplicación de un ensayo no destructivo, desde la realización del ensayo aplicando el método y técnica adecuada, hasta la aceptación o rechazo del componente inspeccionado. Así, empleando este flujograma como “guía” vamos a ir definiendo los términos que en él aparecen.

En primer lugar, por lo tanto, parece que el primer término en el que nos debemos detener es qué son y cómo se definen son los ensayos no destructivos. Los vamos a definir con ayuda de diferentes textos como se puede leer a continuación;

En el conjunto de libros o “manuales de estudio” del proyecto Leonardo, en su tema 1. “INTRODUCCIÓN A LOS ENSAYOS NO DESTRUCTIVOS”, se dice lo siguiente:

- “Se entiende por ensayo no destructivo (END) la prueba que proporciona información acerca del objeto ensayado sin que este experimente ningún deterioro, tanto durante como al finalizar el ensayo (…). Todos los ensayos no destructivos están basados en principios físicos, lo que significa que se basan en la determinación de alguna propiedad física del material o de su variación. Esto sirve para medir indirectamente lo que no se puede medir directamente, permite la caracterización del material o la detección de discontinuidades”

- “Todos los ensayos no destructivos están basados en principios físicos, es decir, se fundamentan en la determinación de alguna propiedad física del material o de su variación local. Sirven, por lo tanto, para medir de forma indirecta lo que no puede ser medido por mediaciones directas, permiten caracterizar el estado y/o naturaleza de los materiales y poner de manifiesto sus discontinuidades”.

- “Los END consisten en ensayar materiales, componentes, piezas mediante procedimientos físicos sin producir su destrucción”

La norma ASTM E1316 define los ensayos no destructivos como sigue:

“Nondestructive Testing (NDT), n-the development and application of technical methods to examine materials or components in ways that do not impair to examine materials or components in ways that do not impair future usefulness and serviceability in order to detect, locate, measure and evaluate flaws; to assess integrity, properties and composition; and to measure geometrical characteristics”. Que en una traducción libre sería como sigue: ensayos no destructivos (END), “El desarrollo y la aplicación de métodos técnicos para examinar materiales o componentes de modo que no se perjudique su funcionalidad y su futuro uso en servicio y con el fin de detectar, localizar, medir y evaluar fallas; para evaluar la integridad, propiedades y composición; y para medir características geométricas”

Nota del autor: Con la traducción del término en ingles flaw, reconozco que tengo un problema. Este término se puede traducir al castellano como falla, defecto, imperfección, tara o error. Como veremos más adelante, en mi opinión, este término empleado en la norma ASTM E1316 genera confusión, y podría ser sustituido aquí por el término imperfection (imperfección), también recogido en la norma ASTM E1316.

Otros términos con los que se conocen a los ensayos no destructivos y que se incluyen también como equivalentes en la norma ASTM E1316 son inspección no destructiva (nondestructive Inspection), evaluación no destructiva (nondestructive Evaluation) y examen no destructivo (nondestructive Examination).

También es, en nuestra opinión, interesante y enriquecedora la definición que da el Maestro Gabriel Delojo en su libro “Inspección visual. Niveles II y III. El arte de ver y la ciencia de mirar”, en cuyo Epígrafe 1.2. se lee: “Los ensayos no destructivos se caracterizan por ser inofensivos para la integridad de los objetos ensayados, y están obligados por ello a adaptarse a sus exigencias. Todos los ensayos no destructivos son métodos físicos y se basan en verificar las variaciones de alguna propiedad física en el objeto ensayado a las que el método es sensible. Si tal propiedad es relacionable con una característica tecnológica significativa del objeto, del seguimiento de aquella se podrá interferir la eventual idoneidad de este.”

Una vez que ya tenemos claro que es un ensayo no destructivo y para qué sirve, debemos (o cuanto menos conviene) definir que se conoce por “método de ensayo no destructivo” y por “técnica de ensayo no destructivo”. Estos vienen definidos en la norma UNE-EN ISO 9712 como sigue;

“3.17 método de END: Aplicación de un principio físico a un ensayo no destructivo. EJEMPLO. Ensayo mediante ultrasonidos”.

“3.19 técnica de END: Forma específica de utilización de un método de ensayo no destructivo. EJEMPLO. Ensayo no destructivo por ultrasonidos en inmersión”.

Ahora, continuando con la secuencia mostrada en el flujograma 1, cuando se aplica un método y una técnica de ensayo no destructivo, el resultado de la aplicación del mismo es la aparición de una indicación. Así, el siguiente término que debemos definir es indicación. La norma ASTM E1316 define indicación del siguiente modo;

“Indication-the response or evidence from a nondestructive examination. DISCUSSION-An indication is determined by interpretation to be relevant, non-relevant, or false”. Que traducido podría ser “Indicación: La respuesta o evidencia que se obtiene tras la realización de un ensayo no destructivo. DISCUSIÓN. Una indicación debe ser interpretada para determinar si es relevante, no relevante o falsa”.

También, la norma UNE-EN 1330-2, define indicación como se pone a continuación; “2.12 indicación: Representación o señal de una discontinuidad en el formato típico del método de END utilizado”.

Las indicaciones obtenidas, se clasifican en indicaciones falsas, indicaciones no relevantes e indicaciones relevantes. Pero sobre esta clasificación, insistiremos más adelante en el presente artículo, ya que esto se hace a través de la interpretación y, por lo tanto, dicho concepto debe ser explicado antes.

Entonces, continuando con la secuencia mostrada en el flujograma 1, cuando se aplica un método y una técnica de ensayo no destructivo, como hemos dicho, el resultado de la aplicación del mismo es la aparición de una indicación, la cual debe ser interpretada. La interpretación se define del siguiente modo:

La norma ASTM E1316 define interpretación como; “Interpretation: the determination of whether indications are relevant or nonrelevant.”, que traducido podría ser; “Interpretación: La determinación de si las indicaciones son relevantes o no relevantes.”

En el epígrafe 1.2. del libro de Gabriel Delojo se dice lo siguiente al hablar de la interpretación: “saber relacionar las indicaciones propias del método con las discontinuidades o heterogeneidades que las producen para, partiendo de aquellas, deducir estas, es lo que se llama interpretar”.

Es decir, interpretar sería relacionar la indicación con la causa que la genera. De tal manera, que, tras el proceso de interpretación, la conclusión es simplemente si la indicación es relevante, no relevante o falsa. Nada más y nada menos, pero hago hincapié en esta idea porque es importante que la interpretación, tal y como se define, únicamente sirve para clasificar las indicaciones. Es importante pensar primero para qué se hace esta operación, es decir, que buscamos cuando queremos distinguir las indicaciones relevantes de las no relevantes y de las falsas. Lo hacemos para saber qué indicaciones de todas las encontradas, son “malas” y pueden ser perjudiciales para la pieza o material inspeccionado. Desde este punto de vista, es importante saber el motivo por el cual aparece una indicación ya que esta puede ser causada por un fallo del equipo o del inspector a la hora de hacer el ensayo, por una característica de la pieza que es de su propio diseño, o porque en la pieza hay algo que hace que la pieza no sirva, tal y como está. Intentemos poner nombre a todo esto.

Para interpretar una indicación y por lo tanto clasificarla como relevante, no relevante o falsa, necesitamos apoyarnos en dos conceptos más “reales o tangibles”, como son las discontinuidades y las imperfecciones. Si nos adelantamos y “colamos” aquí la definición de estos dos conceptos, creo que vamos a entender mejor como clasificar las indicaciones durante el proceso de la “interpretación”.

Así, en un material o pieza, podemos tener, lo que denominamos discontinuidades o imperfecciones. Así la ASTM E1316 engloba tanto las “discontinuidades” y las “imperfecciones” en lo llama flaw, término al que nos hemos referido antes como, en mi opinión, confuso. Aun así, la ASTM E1316 define flaw del siguiente modo;

“Flaw, n-an imperfection or discontinuity that may be detectable by nondestructive testing and is not necessarily rejectable”. Que se podría traducir como: “Falla: Una imperfección o discontinuidad que puede ser detectable con un ensayo no destructivo y no es necesariamente rechazable”, y yo añado, pero puede serlo.

Así, como hemos comentado, dentro de estas “fallas” la ASTM E1316, se engloban las discontinuidades y las imperfecciones.

La ASTM E1316 define discontinuidad del siguiente modo; “discontinuity, n-a lack of continuity or cohesion; an intentional or unintentional interruption in the physical structure or configuration of a material or component”, lo cual en castellano sería, “Discontinuidad: Falta de continuidad o de cohesión; una interrupción intencionada o no intencionada de la estructura física o configuración de un material o componente”.

A su vez, la norma UNE-EN 1330-2 define discontinuidad como sigue; “2.9 discontinuidad; falta de homogeneidad (inhomogeneidad): Cambio detectable en el material, que puede ser de naturaleza intrínseca o artificial”.

Abro un paréntesis para destacar de nuevo la riqueza del Castellano y la imaginación del español, lo que en inglés se conoce como discontinuity, se ha traducido como discontinuidad, falta de homogeneidad, inhomogeneidad o heterogeneidad. Cierro paréntesis.

Las discontinuidades, así definidas, pueden ser debidas a la naturaleza o al diseño de la pieza (intencionadas) o a alteraciones de la configuración o el diseño de la misma no intencionadas, pero que ahí están.

Ahora bien, según la ASTM E1316, “imperfection, n-a departure or a quality characteristic from its intended condition”, lo cual se podría traducir como; “Imperfección: Una variación en una característica de calidad respecto al diseño original”

Si definimos imperfección este modo, parece que podríamos entender que una imperfección puede ser una discontinuidad no intencionada y que además afecta a la calidad de la pieza. Esto no implica que una imperfección haga que la pieza sea inútil o no válida, pero podría ser que sí.

Aquí aparece el concepto de “calidad”, el cual no puede ser mejor explicado que como lo explica Gabriel Delojo en el epígrafe 1.1. de su libro anteriormente citado; “La noción del concepto de la calidad surge de comparar lo que se consigue con lo que se pretende. Parece evidente que la calidad no sea una propiedad que tengan las cosas. De hecho, se trata de un valor que se les atribuye en función del propósito de su utilidad. Y si la calidad no reside en las cosas, no es posible medirla en ellas, como por ejemplo se medirán la densidad, la dureza o el color, que si les pertenecen. Sin embargo, la calidad, en tanto que valor, viene determinada por ciertas propiedades específicas, según cada caso, que, como tales, si son medibles. Y esta determinación de la magnitud de aquellas propiedades de las que depende la calidad del producto, esto es, su adecuación al fin que se les atribuye se consigue mediante ensayos. Los ensayos son, pues el meollo mismo de la calidad. El resto son papeles”.

Es importante recordar que cuando hablamos de imperfecciones o de discontinuidades, hablamos de algo que está en la pieza o material inspeccionado. Así, al aplicar sobre la pieza un ensayo no destructivo sensible a la variación en alguna propiedad física que estas imperfecciones o discontinuidades generan, aparece una indicación. Las indicaciones generadas por “imperfecciones” o “discontinuidades”, son siempre relevantes o no relevantes, pero nunca falsas. Es más, las indicaciones generadas por imperfecciones son siempre relevantes, pero no son siempre rechazables.

Esto lo trata Gabriel Delojo en el epígrafe 1.2. del mismo libro ya comentado, y lo hace del siguiente modo; “Una variación local de una propiedad física que sirve de fundamento al ensayo de que se trate, constituye una discontinuidad. Si la discontinuidad implica un cambio o alteración local de la naturaleza o estado en un material, se dice que constituye una heterogeneidad. Es fácil imaginar que los propios límites físicos de los objetos se comportan, de hecho, como discontinuidades”. En este párrafo, sin embargo, el maestro (en mi humilde opinión) genera confusión si se lee a la vez que la norma ASTM E1316 y la norma UNE-EN 1330-2, ya que, en ellas, discontinuidad y heterogeneidad es el mismo concepto, por lo que en este párrafo, y siempre dicho desde el mayor de los respetos, creo que dónde dice “heterogeneidad” debería decir “imperfección”, para dar coherencia al texto con las normas.

También creo, como hemos anticipado antes, que el concepto de flaw de la norma ASTM E1316 podría ser prescindible, ya que se podría definir del mismo modo flaw y discontinuity y sería el siguiente:

Discontinuidad: Falta de continuidad o de cohesión. Una interrupción intencionada o no intencionada de la estructura física o configuración de un material o componente, que puede ser detectable con un ensayo no destructivo y que no es necesariamente rechazable, pero puede serlo.

Y por lo tanto, se podría definir entonces imperfección como un tipo de discontinuidad que implica una variación en una característica de calidad del componente inspeccionado respecto al diseño original.

Por último, y para afianzar la conclusión sacada al respecto de que son discontinuidades y que son imperfecciones, en el cuaderno de la ASNT “Nonrelevant & false indications”, en la introducción, dice lo siguiente; “Introduction: “Imperfections are always unintentional since it is a departure from the intended condition. The term imperfection is more limiting then discontinuity, since an intentional interruption can be called discontinuity but cannot be called an imperfection. All imperfections are discontinuities but not all discontinuities are imperfections. Lo que viene a decir que “las imperfecciones son siempre no intencionadas, ya que suponen una disminución de la calidad del componente. El término imperfección es más limitante que el de discontinuidad, por lo que una interrupción intencionada de la estructura física o configuración de un material o componente puede ser llamada discontinuidad, pero no imperfección. Todas las imperfecciones son discontinuidades paro no todas las discontinuidades son imperfecciones”.

Bien, pues tras comentar las definiciones de discontinuidad e imperfección, estamos en mejor disposición para hablar sobre el concepto de la caracterización o clasificación de indicaciones en relevantes, no relevantes y falsas.

La norma ASTM E1316 define caracterización del siguiente modo; “flaw characterization, n-the process of quantifying the size, shape, orientation, location, growth, or other properties, of a flaw base on NDT response”, que traducido sería, “caracterización: El proceso por el cual se cuantifica el tamaño, forma, orientación, localización, crecimiento u otras propiedades de una falla, a partir de una indicación obtenida tras la realización de un ensayo no destructivo”.

Así, deberemos de definir ahora qué son indicaciones relevantes y que son indicaciones no relevantes para poder reconocerlas. La norma ASTM E1316 las define como sigue:

“relevant indication, n-an NDT indication that is caused by a condition or type of discontinuity that requires evaluation”. Que sería; “indicación relevante: Es una indicación que está causada por una discontinuidad que, por su condición o tipo, requiere evaluación.

Así, y por coherencia, las indicaciones relevantes son debidas a imperfecciones.

nonrelevant indication, n-an NDT indication that is caused by a condition or type of discontinuity that is not rejectable. False indications are non-relevant. Que sería, “indicación no relevante: Es una indicación que está causada por una discontinuidad que por su condición o tipo no es rechazable. Las indicaciones falsas son un tipo especial de indicación no relevante”.

Tengo que reconocer, que la definición dada por las ASNT de indicación no relevante no me gusta, porque me genera incertidumbre. La definición establece que una indicación no relevante es una discontinuidad que no es rechazable. Pero como veremos más adelante, el concepto de rechazo (y por lo tanto el de aceptación) viene tras el acto de la evaluación, y no se deben evaluar las indicaciones no relevantes, por lo que la definición, en mi opinión, es una contradicción en sí misma. De cualquier modo, las indicaciones no relevantes son las causadas por discontinuidades que son causadas a su vez por una condición “normal” o intencionada del material o de la pieza, es decir, consecuencia de su naturaleza o del propio diseño del mismo.

El cuaderno de la ASNT “Nonrelevant & false indications” añade al respecto de las indicaciones no relevantes lo siguiente: “Nonrelevant indications are caused by normal or intended conditions in the part or material. Nonrelevant indications are predictable and the inspector should be able to identify their cause. Inspections methods react to intentional discontinuities based on the same physics as imperfections. Non relevant indications typicaly appear in the same location either on in similar pars and can be identified as nonrelevant by referring to the appropriate part drawing.

Lo que este párrafo quiere decir es que las indicaciones no relevantes son causadas por la configuración normal o intencionada de la pieza o el material inspeccionado (son debidas al diseño de la pieza), y por lo tanto, las indicaciones no relevantes son predecibles por parte del inspector, el cual debe identificar las causas que las generan ya que los métodos de inspección (los ensayos no destructivos) reaccionan a las discontinuidades intencionadas del mismo modo que a las no intencionadas, por lo que pueden generar confusión, pero pueden distinguirse de las relevantes porque como son debidas al diseño del pieza. Por eso, es imprescindible que el inspector conozca como es la configuración normal e intencionada (el diseño) de lo que inspecciona.

Tampoco me parece acertado de la definición de la ASTM E1316 de las indicaciones no relevantes, el incluir las “indicaciones falsas” como un tipo de indicación no relevante. Fijémonos en la propia definición que nos da la propia norma ASTM E1316 de la “indicaciones falsas” y saquemos nuestras propias conclusiones:

“False indication, n-an NDT indication that is interpreted to be caused by a condition other than a discontinuity or imperfection”. Lo cual, traducido sería; “Falsa indicación: Es una indicación que no está causada por una discontinuidad o imperfección”. Lo que significa que una falsa indicación no viene de una discontinuidad o imperfección, es decir que no está causada por nada que esté en la pieza. Si definimos las indicaciones no relevantes como provenientes de discontinuidades, es contradictorio definir las falsas indicaciones como un tipo de indicaciones no relevantes.

La norma UNE-EN 1330-2 “apoya” a su modo la idea de que las indicaciones falsas no son un tipo de indicaciones no relevantes, y las define del siguiente modo; “2.11 indicación falsa: Indicación diferente de la que procede de una discontinuidad real”.

Al respecto de las falsas indicaciones, por citar un texto de referencia, diremos que en el libro de líquidos penetrantes, del Proyecto Leonardo, 2ª edición, en el epígrafe 7.2.1.1., definen las indicaciones falsas como “Indicación falsa; la que se interpreta como causada por una discontinuidad en un sitio donde no existe discontinuidad. La indicación no la causa la pieza sino el proceso”. Me parece una definición perfecta. Sin embargo, cuando definen qué son indicaciones no relevantes, creo que el texto no está tan acertado, ya que el epígrafe 7.2.1.2. definen indicaciones no relevantes como “indicaciones no relevantes; las producidas por discontinuidades del diseño de la pieza y no son defectos”. Podría estar de acuerdo en la definición con matices, hasta que emplean defectos en lugar de imperfecciones, que es el término que se debería emplear.

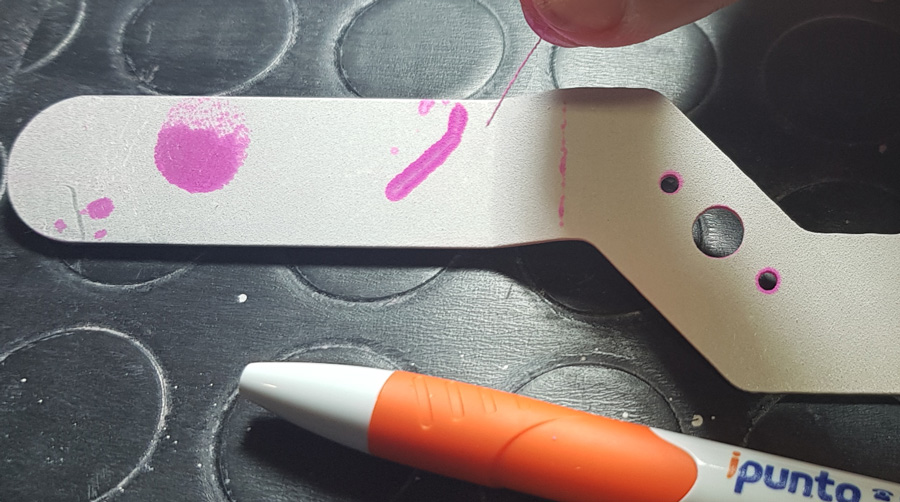

Pongamos algún ejemplo a modo de imagen de indicaciones falsas, indicaciones no relevantes e indicaciones relevantes típicas del método de líquidos penetrantes.

|

| Imagen 3. Indicaciones falsas, no relevantes y relevantes. |

|

| Imagen 4. Detalle de indicaciones falsas, no relevantes y relevantes. |

En las imágenes 3 y 4, se muestran indicaciones relevantes (una indicación debida a una grieta) e indicaciones falsas, como suciedad, falta de limpieza, una huella o una debida a un hilo el trapo usado para la eliminación del exceso del penetrante, las cual son debidas a una mala práctica parte del inspector.

|

|

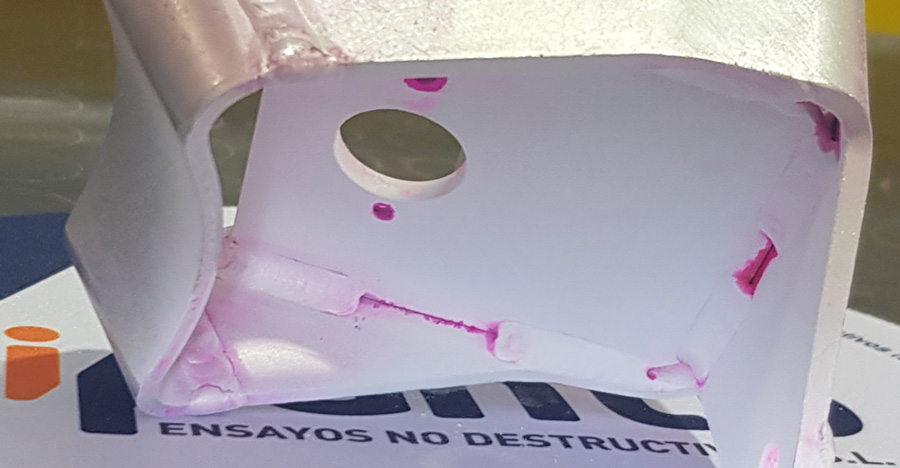

| Imagen 5. Indicaciones del método de líquidos penetrantes | |

|

|

| Imagen 6. Indicación relevante. | Imagen 7. Indicación falsa. |

En las imágenes de la 5 a la 7, se muestran indicaciones relevantes (una indicación debida a una grieta) e indicaciones falsas debidas a la falta de limpieza en la zona más inaccesible y difícil de limpiar de la rosca.

|

| Imagen 8. Detalle de indicaciones no relevantes. |

En la imagen 8 se muestran indicaciones no relevantes ya que son debidas al diseño (el cual se debe conocer) de la pieza.

Profundicemos ahora en el concepto de indicaciones relevantes. En la definición de indicación relevante, se introduce un término nuevo a tener en cuenta; la evaluación.

La norma ASTM E1316 define la “evaluación” del siguiente modo; “evaluation-determination of whether a relevant indication is cause to accept or to reject a material or component”. Que traducido sería; “evaluación: Determinación de si una indicación relevante es causa para aceptar o rechazar un material o componente”.

La norma UNE-EN 1330-2 define también “avaluación” y lo hace como sigue; “2.10 evaluación: Estimación de las indicaciones detectadas por los END en función de un nivel de aceptación predefinido”.

También, este concepto se trata en el epígrafe 1.2. del libro de Gabriel Delojo en donde se dice que: “finalmente, la cuantificación de lo interpretado y su eventual valoración según una especificación, es lo que se conoce como evaluación del resultado del ensayo”.

Aquí, aunque no nos lleva la propia definición de evaluación a ello, debemos de ir al término conocido como “defecto” ya que este va asociado a “indicación relevante rechazable”

La norma ASTM E1316 define un “defecto” del siguiente modo; “Defect, n-one or more flaws whose aggregate size, shape, orientation, location, or proporties do not meet specifed acceptance criteria and are rejectable”. Que podría ser traducido como; “defecto: Una o más fallas cuyo tamaño, forma, orientación, localización o propiedades no cumplen con los criterios de aceptación y son rechazables”.

Volviendo de nuevo al libro de líquidos penetrantes, del Proyecto Leonardo, 2ª edición, en el epígrafe 7.2.1.3., definen las indicaciones relevantes como “indicaciones relevantes; discontinuidades generadas durante el proceso de fabricación y el servicio de las piezas (grietas, faltas de fusión, rechupes, etc.) que hay que evaluar, es decir, decidir si se acepta, repara o rechaza de acuerdo al criterio de aceptación y rechazo establecido para cada tipo de pieza”. Podría estar de acuerdo con la definición, pero esta debería empezar por “son las debidas a discontinuidades generadas…”.

Es decir, que como ya se ha comentado con anterioridad, las indicaciones relevantes son las debidas a discontinuidades “no intencionadas” que son las que hemos llamado “imperfecciones”.

La evaluación, por lo tanto, consiste en “decidir” si el objeto de nuestro ensayo, la pieza o el material ensayados, es aceptable o rechazable.

Aunque aquí, no me resisto a abrir otro paréntesis para comentar que, aunque por historia y tradición se dice que tras la evaluación la conclusión es aceptar o rechazar, creo que estos términos no se corresponden con el trabajo del inspector de ensayos no destructivos encargado de esta difícil tarea de la evaluación. Lo que hace el inspector es comparar la indicación o la imperfección con los criterios de aceptación y rechazo aplicables. Decimos que comparamos la indicación o la imperfección aquí aposta y con conocimiento de causa, ya que depende de cómo estén redactados los criterios de aceptación o rechazo, se debe por ejemplo medir la indicación o medir la imperfección que ha generado la indicación (esto pasa y es típico por ejemplo en el método de líquidos penetrantes, ya que en ocasiones el criterio de aceptación está escrito en términos de indicación (o sangrado) y en ocasiones en términos de imperfección). A lo que vamos, que una vez que el inspector ha determinado si la indicación o imperfección encontrada, comparándola con los criterios dados, es rechazable, lo que hace es segregarla, evitando así que entren el proceso productivo o que continúen en servicio. Una vez segregada, la pieza o el objeto del ensayo, se estudia y analiza en base a criterios de diseño, uso posterior, posibilidad de hacer controles periódicos, etc. Tras dicho análisis, el resultado es que la pieza puede, usarse como está, sin necesidad de hacer nada más con ella, puede repararse o puede ser inútil y por lo tanto ser considerada a partir de ese momento chatarra.

Es decir, que el inspector de ensayos no destructivos no acepta o rechaza la pieza, lo que hace es aceptar o segregar la pieza. Puede pasar, que la misma persona que haga el ensayo no destructivo, pueda decidir sobre el futuro de dicha pieza, pero eso es porque dicha persona tiene, por así decir, dos cometidos o trabajos, pero el trabajo inspector de ensayos no destructivos, como tal, llega hasta la aceptación o segregación de la pieza ensayada.

Así pues, el flujograma 1, ahora puede completarse como se muestra a continuación en el flujograma 2;

|

| Flujograma 2. Etapas de un ensayo no destructivo (completado). |

Además de las comentadas hasta ahora en el presente artículo, existen más normas específicas en las que se recogen la terminología aplicable a los ensayos no destructivos. Para conocer algunas de ellas y saber cuáles son, os invito a que hagáis el ejercicio de entrar en la página web de AENOR y pongáis en el buscador “terminología ensayos no destructivos”. En dichas normas y en otras aplicables a los ensayos no destructivos, en ocasiones, los términos están definidos de manera no muy clara, siempre en opinión del que suscribe este artículo.

Ponemos para finalizar algunos ejemplos al respecto.

En la norma UNE-EN ISO 9934-1, se puede leer lo siguiente “12 Interpretación y registro de las indicaciones; se dice lo siguiente; “Se debe prestar especial atención en diferenciar entre las indicaciones reales y las falsas o espurias como las correspondientes a rayas, variaciones de sección, límite entre zonas con propiedades magnéticas diferentes o escritura magnética. El operador debe efectuar los controles y observaciones necesarios para identificar y si es posible eliminar, la causa de estas indicaciones falsas”. En este párrafo se habla de unas indicaciones a las que llama “reales” y otras a las que llama “falsas o espurias” y como ejemplo de indicaciones falsas pone las variaciones de sección, las cuales son debidas al diseño de la pieza, y según lo visto en el presente artículo, estas indicaciones serían no relevantes.

Si por ejmplo, ahora queremos ir a ver que es escritura magnética, deberíamos ir a la norma UNE-EN ISO 12707, en la cual se recogen los términos relativos al método de ensayo de partículas magnéticas. Bien, pues en esa norma UNE-EN ISO 12707 se puede leer lo siguiente; “2.33 escritura magnética: Forma falsa de indicación debida a una magnetización local aleatoria, que en ocasiones puede generarse por contacto de una pieza imantada con la pieza sometida a ensayo”.

Sin embargo, si ahora nos vamos a confirmar esta definición a la norma ASTM E1316, esta define escritura magnética del siguiente modo; “Magnetic writing- a form of nonrelevant indication sometimes caused when the Surface of a magnetized part comes in contact with another piece of ferromagnetic material”. Lo que traducido sería “Escritura magnética; Indicación no relevante causada en ocasiones como resultado del contacto de una pieza magnetizada con otra pieza de material ferromagnético”. Entonces, ¿la escritura magnética es una indicación falsa o no relevante?

Otro ejemplo, en la norma UNE-EN ISO 9934-1, dice también; “7. Preparación de la superficie: Las zonas sometidas a ensayo deben estar libres de suciedad, calamina, cascarillas, óxido suelto, proyecciones de soldadura, grasa, aceite y todo cuerpo extraño que pudiese afectar la sensibilidad de ensayo. Los requisitos de calidad de la superficie dependen del tamaño y de la orientación de las discontinuidades a detectar. La superficie debe prepararse de manera que se puedan distinguir claramente las indicaciones significativas de las falsas”.

Ahora la norma introduce el concepto de indicaciones “significativas”. Se podría pensar que aquí engloba a las relevantes de las no relevantes, pero en mi humilde opinión, si exister términos tal reconocidos como “indicación relevante”, “indicación no relevante” e “indicación falsa”, estos deberían ser usados siempre para referirse a los conceptos que definen.

Seguimos con las partículas magnéticas. En la norma UNE-EN ISO 17638, que habla sobre el método en aplicación en soldaduras, en su epígrafe “5.11. Indicaciones falsas” dice lo siguiente; “Las indicaciones falsas que pueden enmascarar indicaciones relevantes pueden producirse por diversos motivos, tales como cambios en la permeabilidad magnética, variaciones geométricas muy importantes en, por ejemplo, la zona afectada térmicamente. Cuando se sospeche que puede producir enmascaramiento, se debe rectificar la superficie de ensayo o de deberían utilizar métodos de ensayo alternativos”. ¿Cómo veis vosotros esta definición?

Otro ejemplo, en la norma UNE-EN ISO 3452-1 se definen los principios generales que aplican al ensayo de líquidos penetrantes, y se dice lo siguiente; “8.7.3 Técnica de eliminación por limpieza con trapo húmedo: Este procedimiento se realiza para ayudar a la evaluación de la naturaleza de una discontinuidad que genera una indicación y consiste en la eliminación de la indicación inicial seguida de un posterior procesado de revelado. No debe utilizarse como remedio, en general, de irregularidades en el proceso de inspección, como por ejemplo eliminación inadecuada. El procedimiento de eliminación puede ser sujete de un acuerdo específico entre las partes contratantes o estar incluido en los criterios de aceptación relevante. A no ser que se acuerde lo contrario, no se permite la repetición del procedimiento. La ausencia de nueva revelación de una indicación no debe constar como prueba única para la evaluación de una indicación como espuria o no relevante, pero puede usarse para demostrar que la interpretación inicial es correcta (por ejemplo, una marca de agua o contaminación de la superficie) o para permitir que el inspector obtenga información útil adicional siendo testigo del crecimiento de una indicación durante el tiempo de re-revelado”.

Es decir que, en esta norma (UNE-EN ISO 3452-1), equivalen el concepto de “espuria” al de “indicación no relevante” (y pone como ejemplo una indicación falsa como una marca de agua), sin embargo, en la norma UNE-EN ISO 9934-1 se decía que espuria era una “indicación falsa”. Además, el lector de este artículo que esté habituado al uso de la técnica de la eliminación por limpieza con trapo húmedo, también llamada “wipe off”, sabe que esta técnica se emplea para distinguir las indicaciones falsas de las que no lo son, por lo que mi humilde opinión es que, en ese párrafo, la norma UNE-EN ISO 9934-1 debería decir, indicación falsa en lugar de “no relevante”.

Por último, y esta vez prometo que, de verdad, en los diferentes métodos de ensayos no destructivos, en ocasiones existen términos específicos, comúnmente aceptados, para referirse a una idea o concepto. No se me ocurre mejor ejemplo que el término artefacto, del inglés artifacts, el cual se emplea para referirse a las falsas indicaciones del método de radiografía industrial. La norma UNE-EN 1330-3 define artefacto del siguiente modo; “2.6 artefacto (indicción falsa): indicación falsa en un radiograma causada por un defecto de fabricación de manipulación de exposición o de procesado de película”.

Para finalizar, simplemente expresar una sugerencia a modo de deseo, a quien o quienes les corrsponda en cada caso, creo que se debería dar mucha más importancia a las definiciones y a usar siempre el mismo término para referirse al mismo concepto, ya que de lo contrario el entendimiento se complica, y e entendimiento siempre suele ser la clave del éxito.

Óscar Solé González

Nivel 3 UNE-EN ISO 9712 en VT, PT, MT, UT y RT

Nivel 3 UNE-EN 4179 en PT, MT y RT